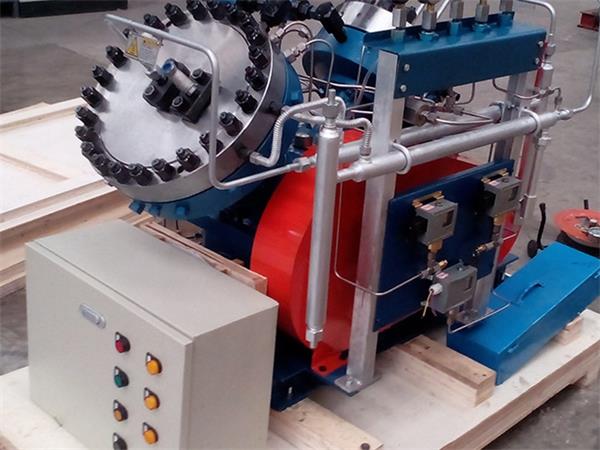

O compresor de diafragma é un tipo especial de compresor que xoga un papel importante en moitos campos coa súa estrutura e principio de funcionamento únicos.

1. Composición estrutural do compresor de diafragma

O compresor de diafragma consta principalmente das seguintes partes:

1.1 Mecanismo de accionamento

Normalmente alimentado por un motor eléctrico ou un motor de combustión interna, a potencia transmítese á cambota do compresor mediante transmisión por correa, transmisión por engrenaxes ou conexión directa. A función do mecanismo de accionamento é proporcionar unha fonte de enerxía estable para o compresor, garantindo que o compresor poida funcionar normalmente.

Por exemplo, nalgúns compresores de diafragma pequenos, pódese empregar un motor monofásico como mecanismo de accionamento, mentres que en compresores de diafragma industriais grandes, pódense empregar motores trifásicos de alta potencia ou motores de combustión interna.

1.2 Mecanismo de biela da cambota

O mecanismo de biela da cambota é un dos compoñentes principais do compresor de diafragma. Consta dunha cambota, unha biela, unha cruceta, etc., que converten o movemento de rotación do mecanismo de accionamento no movemento lineal alternativo do pistón. A rotación da cambota fai que a biela xire, empurrando así a cruceta para realizar un movemento alternativo na corredera.

Por exemplo, o deseño das bielas adoita empregar materiais de aceiro de aliaxe de alta resistencia que se someten a un mecanizado de precisión e a un tratamento térmico para garantir que teñan a suficiente resistencia e rixidez. A biela está feita dun excelente material de aceiro forxado e, mediante un procesamento e montaxe precisos, garante unha conexión fiable coa biela e a cruceta.

1.3 Corpo de pistón e cilindro

O pistón é o compoñente en contacto directo co gas nun compresor de diafragma, que realiza un movemento alternativo dentro do cilindro para lograr a compresión do gas. O corpo do cilindro adoita estar feito de ferro fundido de alta resistencia ou aceiro fundido, que ten unha boa resistencia á presión. Úsanse selos entre o pistón e o cilindro para evitar fugas de gas.

Por exemplo, a superficie do pistón adoita tratarse con tratamentos especiais como o cromado, o niquelado etc. para mellorar a súa resistencia ao desgaste e á corrosión. A selección dos compoñentes de selado tamén é crucial, normalmente utilízanse xuntas de goma ou metal de alto rendemento para garantir un bo efecto de selado.

1.4 Compoñentes do diafragma

O compoñente do diafragma é un compoñente clave do compresor de diafragma, que illa o gas comprimido do aceite lubricante e do mecanismo de accionamento, garantindo a pureza do gas comprimido. Os compoñentes do diafragma adoitan estar compostos por láminas de diafragma, bandexas de diafragma, placas de presión de diafragma, etc. As láminas de diafragma xeralmente están feitas de materiais metálicos ou de goma de alta resistencia, que teñen boa elasticidade e resistencia á corrosión.

Por exemplo, as placas de diafragma metálicas adoitan estar feitas de materiais como aceiro inoxidable e aliaxe de titanio, e procésanse mediante técnicas especiais para ter unha alta resistencia e resistencia á corrosión. O diafragma de goma está feito dun material especial de goma sintética, que ten boas propiedades de elasticidade e selado. A bandexa do diafragma e a placa de presión do diafragma utilízanse para fixar o diafragma, garantindo que o diafragma non se deforme nin se rompa durante o funcionamento.

1.5 Válvula de gas e sistema de refrixeración

A válvula de gas é un compoñente dun compresor de diafragma que controla a entrada e a saída de gas, e o seu rendemento afecta directamente á eficiencia e á fiabilidade do compresor. A válvula de aire adoita adoptar unha válvula automática ou unha válvula forzada, e selecciónase segundo os requisitos de presión de traballo e de fluxo do compresor. O sistema de refrixeración utilízase para reducir a calor xerada polo compresor durante o funcionamento, garantindo o funcionamento normal do compresor.

Por exemplo, as válvulas automáticas adoitan empregar un resorte ou un diafragma como núcleo da válvula, que se abre e pecha automaticamente segundo os cambios na presión do gas. A válvula forzada debe controlarse mediante mecanismos de accionamento externos, como un accionamento electromagnético, un accionamento pneumático, etc. O sistema de refrixeración pode ser por aire ou por auga, dependendo do ambiente de funcionamento e dos requisitos do compresor.

2. Principio de funcionamento do compresor de diafragma

O proceso de funcionamento dun compresor de diafragma pódese dividir en tres etapas: succión, compresión e escape:

2.1 Fase de inhalación

Cando o pistón se move cara á dereita, a presión dentro do cilindro diminúe, a válvula de admisión ábrese e o gas externo entra no corpo do cilindro a través do tubo de admisión. Neste momento, a placa do diafragma dóbrase cara á esquerda baixo a acción da presión dentro do cilindro e a presión na cámara do diafragma, e o volume da cámara do diafragma aumenta, formando un proceso de succión.

Por exemplo, durante o proceso de inhalación, a apertura e o peche da válvula de admisión están controlados pola diferenza de presión dentro e fóra do bloque de cilindros. Cando a presión dentro do cilindro é inferior á presión externa, a válvula de admisión ábrese automaticamente e o gas externo entra no corpo do cilindro; cando a presión dentro do cilindro é igual á presión externa, a válvula de admisión péchase automaticamente e o proceso de succión remata.

2.2 Etapa de compresión

Cando o pistón se move cara á esquerda, a presión dentro do cilindro aumenta gradualmente, a válvula de admisión péchase e a válvula de escape permanece pechada. Neste punto, a placa do diafragma dóbrase cara á dereita baixo a presión dentro do cilindro, reducindo o volume da cámara do diafragma e comprimindo o gas. A medida que o pistón continúa movéndose, a presión dentro do cilindro aumenta continuamente ata alcanzar a presión de compresión establecida.

Por exemplo, durante a compresión, a deformación por flexión do diafragma vén determinada pola diferenza entre a presión dentro do cilindro e a presión na cámara do diafragma. Cando a presión dentro do cilindro é maior que a presión na cámara do diafragma, a placa do diafragma dóbrase cara á dereita, comprimindo o gas; cando a presión dentro do cilindro é igual á presión na cámara do diafragma, o diafragma está en equilibrio e o proceso de compresión remata.

3.3 Etapa de escape

Cando a presión dentro do cilindro alcanza a presión de compresión establecida, a válvula de escape ábrese e o gas comprimido descárgase do cilindro a través do tubo de escape. Neste punto, a placa do diafragma dóbrase cara á esquerda baixo a presión dentro do cilindro e da cámara do diafragma, aumentando o volume da cámara do diafragma e preparándose para o seguinte proceso de succión.

Por exemplo, durante o proceso de escape, a apertura e o peche da válvula de escape contrólanse pola diferenza entre a presión dentro do cilindro e a presión no tubo de escape. Cando a presión dentro do cilindro é maior que a presión no tubo de escape, a válvula de escape ábrese automaticamente e o gas comprimido descárgase do corpo do cilindro; cando a presión dentro do cilindro é igual á presión no tubo de escape, a válvula de escape péchase automaticamente e o proceso de escape remata.

3. Características e aplicacións dos compresores de diafragma

3.1 Características

Alta pureza do gas comprimido: debido ao diafragma que separa o gas comprimido do aceite lubricante e do mecanismo de accionamento, o gas comprimido non está contaminado por aceite lubricante nin por impurezas, o que resulta nunha alta pureza.

Boa selaxe: o compresor de diafragma adopta unha estrutura de selaxe especial, que pode evitar eficazmente as fugas de gas, garantir a eficiencia e a seguridade da compresión.

Funcionamento suave: Durante o proceso de traballo do compresor de diafragma, a velocidade de movemento do pistón é relativamente baixa e non hai contacto directo entre as pezas metálicas, polo que o funcionamento é suave e o ruído é baixo.

Forte adaptabilidade: os compresores de diafragma poden adaptarse a diversos requisitos de compresión de gas, incluíndo gases especiais de alta presión, alta pureza, inflamables e explosivos.

3.2 Aplicación

Industria petroquímica: utilízase para comprimir gases como hidróxeno, nitróxeno, gas natural etc., proporcionando materias primas e enerxía para a produción química.

Industria alimentaria e farmacéutica: utilízase para comprimir gases como o aire e o nitróxeno, proporcionando un ambiente de gas limpo para o procesamento de alimentos e a produción farmacéutica.

Industria de semicondutores electrónicos: utilízase para comprimir gases de alta pureza como nitróxeno, hidróxeno, helio, etc., proporcionando un ambiente de gas de alta pureza para a fabricación de chips electrónicos e a produción de semicondutores.

No campo dos experimentos de investigación científica, úsase para comprimir varios gases especiais e proporcionar un subministro de gas estable para experimentos de investigación científica.

En resumo, os compresores de diafragma desempeñan un papel importante en moitos campos debido á súa estrutura e principio de funcionamento únicos. Comprender o principio de funcionamento dos compresores de diafragma pode axudar a usar e manter mellor este equipo, mellorar a súa eficiencia e fiabilidade.

Data de publicación: 12 de setembro de 2024